Разработка и эксплуатационные испытания однониточной газоизмерительной станции

Разработка и эксплуатационные испытания однониточной газоизмерительной станции на ультразвуковых преобразователях

расхода Ду 1400 и узла поверки на месте эксплуатации производства ООО НПО «Вымпел».

Авторы

- Г.А. Деревягин, ЗАО НПО «Вымпел» (Москва, РФ)

- А.М. Деревягин, С.В. Селезнев, ООО «НПО «Вымпел»

Газоизмерительные станции (ГИС) магистральных газопроводов предназначены для измерения количественных и качественных показателей газа на объектах транспортировки и распределения и представляют собой сложные и дорогостоящие комплексы оборудования. Традиционный метод измерения расхода газа диафрагмами по-прежнему находит широкое применение, несмотря на ограниченную точность метода. Для уменьшения стоимости, увеличения пропускной способности и улучшения метрологических характеристик многие станции за рубежом переходят с диафрагм и турбинных счетчиков на ультразвуковые расходомеры. В статье описан инновационный подход к решению проблемы — создание однониточной ГИС на трубопроводе большого диаметра с использованием ультразвукового преобразователя расхода.

В 2014 г. ООО «Газпром трансгаз Москва» и ООО «НПО «Вымпел» при участии ФГУП ВНИИР приступили к разработке пилотного инновационного проекта по разработке многоканального ультразвукового преобразователя расхода природного газа как основного фрагмента ГИС для газопроводов большого диаметра. Предполагаемое место установки — подземный входной участок магистрального газопровода Ду 1400 на КС «Донская».

При создании ультразвукового расходомера газа на условный проход Ду 1400 использована многохордовая схема расположения измерительных каналов с погружными пьезоэлектрическими датчиками углового ввода. Такая схема хорошо учитывает неравномерность скоростей в эпюре потока измеряемой среды. Ультразвуковой расходомер использует время-импульсный метод измерения, где разность времен распространения акустических сигналов по потоку измеряемой среды и против него пропорциональна скорости измеряемой среды по каждому измерительному каналу. Далее определяется средняя скорость потока в трубопроводе суммированием данных, полученных по каждой хорде с соответствующим весовым коэффициентом. Позиционное расположение хорд соответствует квадратурной формуле Гаусса. При проектировании расходомера на Ду 1400 рассматривались варианты с пятью, шестью и семью хордами. Суммарное расчетное увеличение точности в этих вариантах по сравнению с четырьмя хордами не превышало 0,1%, но появлялись технологические трудности выполнения крайних хорд, находящихся близко к стенке трубопровода. В результате баланса компромиссов при создании расходомера Ду 1400 применена 4-хордовая схема, которая успешно апробирована в конструкциях разработанных ООО «НПО «Вымпел» расходомеров на меньшие условные проходы, в частности Ду 300 и Ду 500. Для увеличения надежности и точности использована конструкция «катушки», имеющей два пересекающихся измерительных сечения по четыре хорды в каждом. Обработка результатов в таком преобразователе может производиться как суммарно, по двум сечениям, так и раздельно, по каждому из них. Кроме того, при установке двух блоков электроники одно из сечений может быть рабочим расходомером, а другое — дублирующим.

Конструкции преобразователя расхода

Основу конструкции преобразователя расхода составляет отрезок трубы диаметром 1420 мм длиной 1100 мм с приваренными к ней патрубками углового ввода для установки датчиков, образующих два пересекающихся 4-хордовых измерительных сечения. На трубную «катушку» установлены две прочные поперечные стяжки, убирающие овальность трубы и обеспечивающие необходимую жесткость всей конструкции при обработке посадочных мест в патрубках для установки пьезодатчиков. Обработка посадочных мест производилась на горизонтально-расточном станке с ЧПУ.

Далее две такие «катушки» соединялись стыковым сварочным швом, образуя единую конструкцию измерительного преобразователя расходомера. Обработка данных измерений в этой конструкции обеспечивается независимой установкой двух 8-канальных блоков электроники. Таким образом, сдвоенная «катушка» обеспечивает условие дублирования приборов, установленных в одной нитке. Каждый блок имеет независимые каналы измерения давления и температуры. Отбор рабочего давления производится в верхней части трубы, через отсечной кран. Для измерения температуры в пространство между стяжками на теплопроводную пасту установлены накладные платиновые термопреобразователи с последующей наружной теплоизоляцией. В последующем возможна установка погружных термопреобразователей через лифтовый кран для их подъема при прохождении очистного поршня.

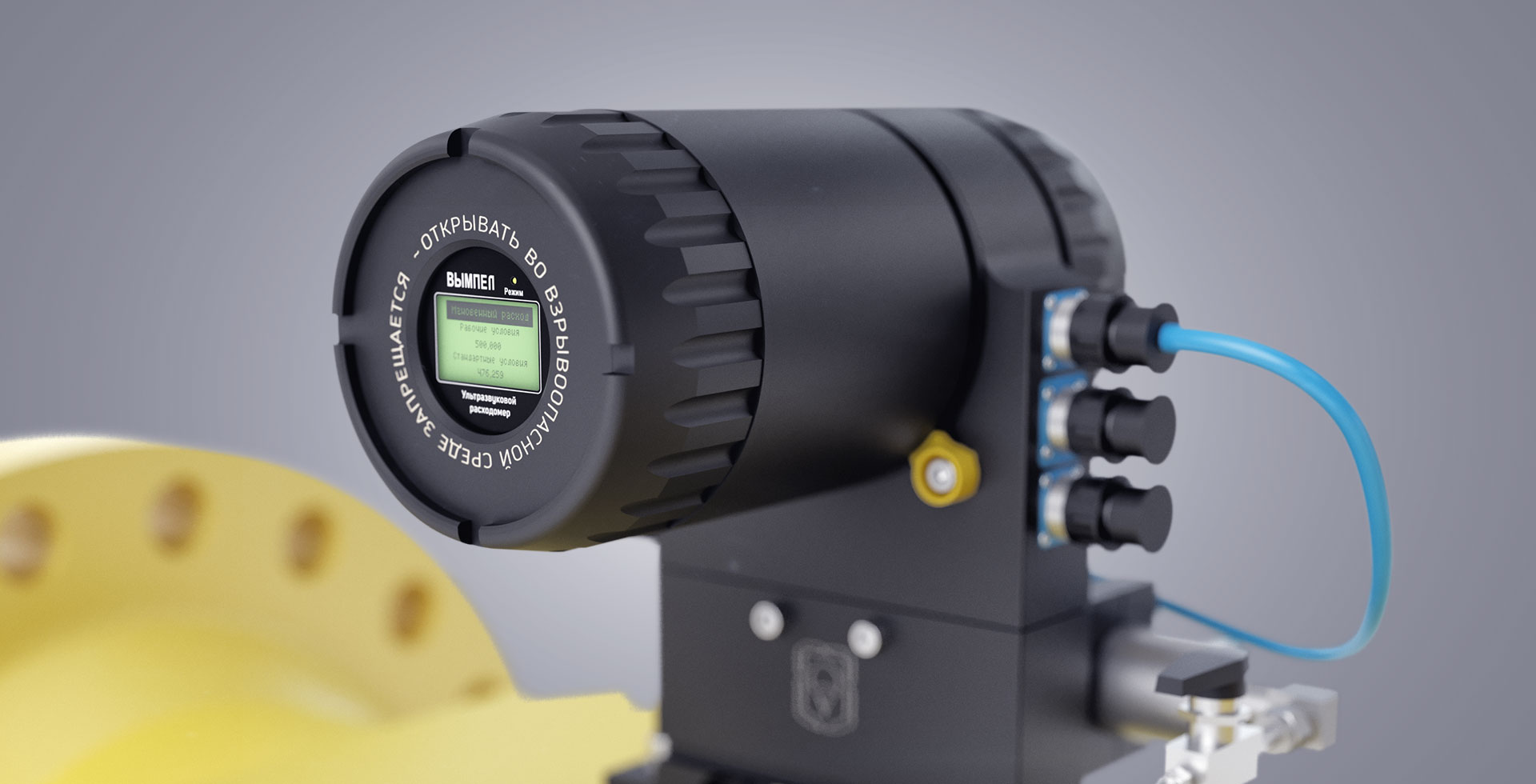

На патрубках пьезоэлектрических датчиков предусмотрена наружная коническая резьба для установки устройства замены датчиков без снятия давления в трубопроводе, с помощью которого также можно установить технологические заглушки вместо рабочих датчиков в случае прохождения очистного поршня. Для организации прямых участков использованы отрезки трубы, приваренные встык к преобразователю расхода. Общая длина конструкции составляет 12 м, что определялось возможностью транспортирования изделия стандартными транспортными средствами. Поскольку вес измерительной нитки превышает 10 т, для межцехового перемещения в процессе изготовления и испытаний спроектировано и изготовлено нестандартное самоходное транспортное устройство. На рисунке 1 приведен вид бесфланцевой расходомерной «катушки» Ду 1400 в сборе с прямыми участками.

Рис. 1 Общий вид бесфланцевого УЗПР с прямыми участками

Важнейшим элементом УЗПР является пьезоэлектрический преобразователь. Датчики, используемые в данной разработке, относятся к резонаторному типу, прототипом которого является полуволновый генератор Тонпильца, и работают в режиме «излучение — прием». Для демпфирования распространения сигнала на корпус расходомера кроме конструктивных решений используется заливка внутренних полостей элементов преобразователя эластичным компаундом с вольфрамовым наполнителем. Разработка оптимальных конструктивно-технологических решений базовой реализации преобразователей проводилась на основе анализа геометрических моделей устройства с применением метода конечных элементов и использованием программной среды ANSYS.

Составные части преобразователей изготавливаются из высокопрочного износостойкого титана на высокоточных ЧПУ-станках с использованием для дальнейшей сборки лазерной сварки. Преобразователи являются полностью герметичными и выдерживают давление до 30 МПа. Все преобразователи в ходе выпуска подвергаются температурным испытаниям в диапазоне от —40 до +60 °С и виброиспытаниям.

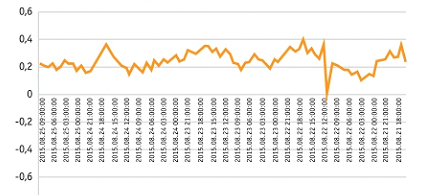

УЗПР оснащен двумя взрывозащищенными 8-канальными низкопотребляющими блоками электроники со встроенными корректорами, каждый из которых имеет независимый канал измерения давления и температуры. Внутриприборное ПО (программное обеспечение) каждого блока обеспечивает управление режимами измерений по восьми каналам и в соответствии с заложенным алгоритмом реализует пять полных циклов измерения в секунду. Блок электроники обеспечивает приведение измеренного расхода к стандартным условиям по давлению и температуре с использованием метода расчета коэффициента сжимаемости NX19mod, GERG91mod и AGA8 (по выбору оператора). Блок обеспечивает передачу данных в системы верхнего уровня по стандартному интерфейсу RS-485 и оснащен индикаторным устройством, на который выводится оперативная информация о результатах измерения. При калибровке расходомера используется пропорциональный рабочему расходу частотный выход. Доступ к прибору обеспечивается терминальной пользовательской программой Uniterm, обеспечивающей вывод из внутренней памяти расходомера отчетов, трасс вмешательств, параметров конфигурации прибора и т.д. Изготовленная конструкция опытного образца бесфланцевого УЗПР прошла цикл заводских испытаний, а именно: гидроиспытания на прочность и герметичность полуторным рабочим давлением, контроль геометрических размеров, являющихся расчетными и записываемых в блок электроники при конфигурации, долговременные испытания стабильности «нулевого» расхода и калибровку по расходу на воздухе с использованием специально спроектированного стенда. На рисунке 2 приведена трасса «нулевого» расхода за 7 часов. На рисунке 3 показан поверочной стенд для калибровки УЗПР. В качестве эталона при калибровке использовался ультразвуковой расходомер Ду 500, прошедший испытания в поверочном центре NMI Euroloop (Голландия) и имеющий погрешность ±0,3%. Результаты заводской калибровки УЗПР, приведенные в таблице, позволяют установить заявляемую погрешность замерного узла однониточной ГИС не хуже ± 0,7%.

Рис. 2 Трасса «нулевого» расхода за 7 часов

Рис. 3 Стенд калибровки УЗПР

Данные калибровки УЗПР на воздухе (время измерения: 180с, кол-во измерений: 10)

Эталон 500

Ср. расход, м3/ч

18733,712

УЗПР 1400_1

Ср. расход, м3/ч

18760,70

Отн. погрешность, %

0,1441

Неискл. системат. погрешность, %

0,1442

СКО случайной погрешности, %

0,1821

Коэффициент Стьюдента

2,262

Дов. граница случайной погрешности, %

0,412

УЗПР 1400_2

Ср. расход, м3/ч

18774,90

Отн. погрешность, %

0,2198

Неискл. системат. погрешность, %

0,2201

СКО случайной погрешности, %

0,1603

Коэффициент Стьюдента

2,262

Дов. граница случайной погрешности, %

0,363

Показать все Характеристики

Данные калибровки УЗПР на воздухе (время измерения, 300с / кол-во измерений 6)

Эталон 500

Ср. расход, м3/ч

18733,712

УЗПР 1400_1

Ср. расход, м3/ч

18760,64

Отн. погрешность, %

0,1437

Неискл. системат. погрешность, %

0,1439

СКО случайной погрешности, %

0,1304

Коэффициент Стьюдента

2,570

Дов. граница случайной погрешности, %

0,335

УЗПР 1400_2

Ср. расход, м3/ч

18774,88

Отн. погрешность, %

0,2198

Неискл. системат. погрешность, %

0,2200

СКО случайной погрешности, %

0,1504

Коэффициент Стьюдента

2,570

Дов. граница случайной погрешности, %

0,387

Показать все Характеристики

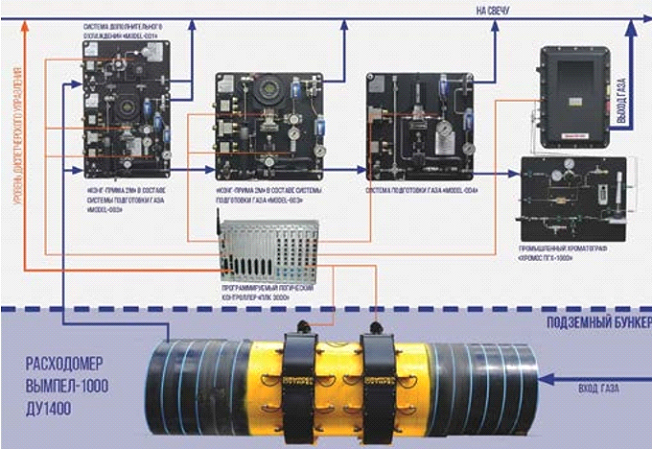

В целях проверки работоспособности, оценки метрологических и эксплуатационных характеристик измерительного комплекса однониточной ГИС DN1400 в реальных условиях эксплуатации и определения возможности применения измерительного комплекса однониточной ГИС DN1400 на объектах ПАО «Газпром» прошедший цикл заводских испытаний, сдвоенный бесфланцевый УЗПР в июле 2015 г. последовательно со штатной ГИС был смонтирован на подземном входном участке магистрального газопровода на КС «Донская». СМР проводились в соответствии с проектной документацией, разработанной ИТЦ ООО «Газпром трансгаз Москва». Одновременно на байпасе ГИС также был смонтирован эталон сличения — ультразвуковой расходомер «Вымпел-500», откалиброванный в поверочном центре NMI с погрешностью ±0,3% с целью исследования возможности проведения периодической калибровки УЗПР. Монтаж составных частей комплекса и пусконаладочные работы проводились силами ООО «Газпром трансгаз Москва» при участии ООО «НПО «Вымпел». УЗПР (основной и дублирующий) был смонтирован в бункере, над которым возведено укрытие.

Питание расходомеров

Все расходомеры (основной, дублирующий и эталонный) запитываются из аппаратной по комбинированному кабелю DMX514, имеющему силовую линию и экранированную витую пару для передачи данных. Питание 24В обеспечивается от источника бесперебойного питания, обеспечивающего подачу автономного питания в течение двух суток. В качестве концентратора данных использован интерфейсный блок, разработанный ООО «НПО «Вымпел». Данные, получаемые с УЗПР, сравнивались с результатами измерений штатной объектовой системой коммерческого учета ГИС-1, состоящей из пяти измерительных трубопроводов DN700 с установленными стандартными сужающими устройствами. В качестве вычислителя используется измерительный комплекс «Суперфлоу-IIЕ» в комплекте с датчиками перепада давления и температуры (основная и дублирующая системы измерений).

Температура газа в месте установки составных частей измерительного комплекса — от —5 до +30 °С. Избыточное давление находится в пределах 5,5–7,5 МПа.

Для расчета факторов сжимаемости при стандартных и рабочих условиях применяют одинаковые уравнения в измерительных комплексах УЗПР, штатной ГИС и эталона сличения. Компонентный состав газа также принимается одинаковым.

Результаты полученных и обработанных сравнительных данных УЗПР относительно показаний штатной ГИС приведены на рисунке 4.

Рис. 4 Относительная разница часовых значений расхода УЗПР от штатной ГИМ (90 ч.)

Как видно из сравнительных данных, УЗПР, откалиброванный по переносчику единицы расхода, без введения дополнительных коррекций обеспечивает хорошую сходимость с данными штатной ГИС. При этом относительная разница показаний рабочего УЗПР от дублирующего не превышает ±0,1%.

В настоящее время измерительный комплекс однониточной ГИС будет дополняться системой измерения параметров качества газа. Система измерения физико-химических параметров газа скомпонована в блок-боксе и содержит анализатор кислорода «АнОкс», потоковый преобразователь точки росы по влаге «Конг-Прима-2М», потоковый преобразователь точки росы по углеводородам «Конг-Прима-2М» и газовый хроматограф «Хромос». Структура системы измерения ФХП приведена на рисунке 5.

Рис. 5 Структура системы измерения качества газа

Результаты испытаний УЗПР в условиях Донского ЛПУ МГ ОАО «Газпром трансгаз Москва» позволяют рассчитывать на возможность создания однониточных ГИС нового поколения на трубопроводах большого диаметра. Включение в состав однониточной ГИС ультразвукового эталона сличения позволит проводить поверку замерного узла ГИС на месте эксплуатации. Кроме того, существуют предпосылки уменьшения погрешности измерения расхода, что повысит уровень достоверности при сведении балансов на границах передачи газа. Экономическая эффективность внедрения однониточных ГИС на трубопроводах большого диаметра очевидна — это снижение стоимости по сравнению с существующими решениями в 2–3 раза, что позволяет рассчитывать на высокую окупаемость затрат.

Products

Vympel-500 flow meter

The Vympel-500 is a high-precision, ultrasonic multi-meter designed to measure the flow rate and volume of natural gas and other gaseous media.

...

Gas quality analyzer CONG PRIMA-2M (in flow-through configuration)

The CONG Prima-2M dew point transducer is an automatic condensation hygrometer work...